异步电动机的调速

在工业生产中为了获得最高的生产率和保证产品加工质量,常要求生产机械能在不同的转速下进行工作。如果采用电气调速,就可大大简化机械变速机构。

由异步电动机的转速表达式:

可知:要调节异步电动机的转速,可采用改变电源频率f1、极对数p以及转差率s等三种方法来实现。

一、变极调速

在电源频率恒定条件下,改变定子绕组形成的磁场极对数p,就可以改变同步转速n1和相应得转子转速n,称为变极调速。此法只适用于笼型电动机,因为笼型转子绕组的极对数是感应产生的,虽定子磁场极对数改变而自动改变,使两磁场极对数保持一致,从而形成有效的平均电磁转矩。

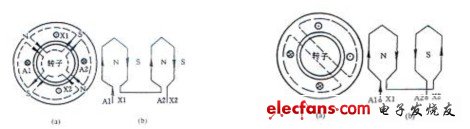

交流电机定子绕组磁动势的极对数,取决于绕组中电流的方向,因此改变绕组接线使绕组内电流方向改变,就能够改变极对数p。常用的单绕组变极电机,其定子上只装一套三相绕组,就是利用改变绕组连接方式,来达到改变极对数p的目的。如图3—39(b)所示的绕组连接方式,可获得图3—39(a)图所示的p=4的极对数;若改变成图3—40(b)所示的连接方式,使半数绕组中的电流方向改变,则得到图3—40(a)图所示的p=2的极对数。

图3—39 2p=4的绕组和极数 图3—40 2p=2的绕组和极数

单绕组变极,可以使定子绕组磁动势极对数对数成倍数关系改变,从而获得倍极比(如2/4极,4/8极)的双速电机,也可以获得非倍极比(如4/6极,6/8极)的双速电机,还可以获得极数比为2/4/8和4/6/8的三速电机。

二、 变频调速

根据转速公式可知,当转差率s变化不大时,异步电动机的转速n基本上与电源频率f1成正比。连续调节电源频率,就可以平滑地改变电动机的转速。但是,单一地调节电源频率,将导致电动机运行性能的恶化,其原因可分析如下:

电动机正常运行时,定子漏阻抗压降很小,可以认为U1≈E1=4.44f1N1kw1 。

。

若端电压U1不变,则当频率f1减小时,主磁通 将增加,这将导致磁路过分饱和,励磁电流增大,功率因数降低,铁心损耗增大;而当f1增大时,

将增加,这将导致磁路过分饱和,励磁电流增大,功率因数降低,铁心损耗增大;而当f1增大时, 将减小,电磁转矩及最大转矩下降,过载能力降低,电动机的容量也得不到充分利用。因此,为了使电动机能保持较好的运行性能,要求在调节f1的同时,改变定子电压U1,以维持

将减小,电磁转矩及最大转矩下降,过载能力降低,电动机的容量也得不到充分利用。因此,为了使电动机能保持较好的运行性能,要求在调节f1的同时,改变定子电压U1,以维持 不变,或者保持电动机的过载能力不变。U1随f1按什么样的规律变化最为合适呢?一般认为,在任何类型负载下变频调速时,若能保持电动机的过载能力不变,则电动机的运行性能较为理想。

不变,或者保持电动机的过载能力不变。U1随f1按什么样的规律变化最为合适呢?一般认为,在任何类型负载下变频调速时,若能保持电动机的过载能力不变,则电动机的运行性能较为理想。

随着电力电子技术的发展,已出现了各种性能良好、工作可靠的变频调速电源装置,将促进变频调速的广泛应用。额定频率时称为基频,则调频时可以从基频向下调,也可从基频向上调。

(一)从基频向下调的变频调速,保持U1/f1=恒值,即恒转矩调速

如果频率下调,而端电压U1为额定值,则随着f1下降,气隙每极磁通 增加,使电动机磁路进入饱和状态。过饱和时,会使激磁电流迅速增大,使电机运行性能变差。因此,变频调速应设法保证

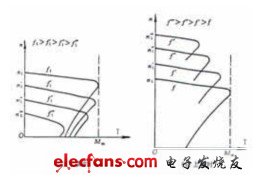

增加,使电动机磁路进入饱和状态。过饱和时,会使激磁电流迅速增大,使电机运行性能变差。因此,变频调速应设法保证 不变。若保持U1/f1=恒值,电动机最大电磁转矩Tm在基频附近可视为恒值,在频率更低时,随着频率f1下调,最大转矩Tm将变小。其机械特性如图3—41(a)所示,可见它是一种近似于恒转矩调速的类型。

不变。若保持U1/f1=恒值,电动机最大电磁转矩Tm在基频附近可视为恒值,在频率更低时,随着频率f1下调,最大转矩Tm将变小。其机械特性如图3—41(a)所示,可见它是一种近似于恒转矩调速的类型。

(二)从基频向上调的变频调速

电动机端电压是不允许升高的,因此升高频率f1向上调节电动机转速时,其端电压仍应保持不变。这样,f1增加,则磁通 降低,属减弱磁场调速类型,此时电动机最大电磁转矩Tm及其临界转差率sm与频率f1的关系,可近似表示为:

降低,属减弱磁场调速类型,此时电动机最大电磁转矩Tm及其临界转差率sm与频率f1的关系,可近似表示为:

其机械特性如图3—41(b)所示,其运行段近似是平行的,这种调速方式,可近似认为是恒功率调速类型。

图3—41 变频调速机械特性

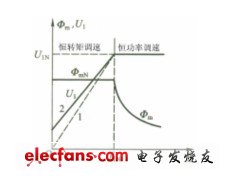

把基频以下和基频以上两种情况合起来,可以得到图3—42所示的异步电动机变频调速控制特性,图中曲线1为不带定子电压补偿时的控制特性,曲线2为带电压补偿时的控制特性。如果电动机在不同转速下都具有额定电流,则电动机都能在温升允许条件下长期运行,这时转矩基本上随磁通变化而变化,即在基频以下属于恒转矩调速,而在基频以上属于恒功率调速;如果f1是连续可调的,则变频调速是无级调速。

图3—42 异步电动机变频调速控制特性

1—不带定子电压补偿;2—带定子电压补偿

(三)变频装置简介

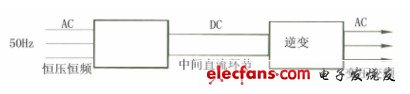

要实现异步电动机的变频调速,必须有能够同时改变电压和频率的供电电源。现有的交流供电电源都是恒压恒频的,所以必须通过变频装置才能获得变压变频电源。变频装置可分为间接变频和直接变频两类。间接变频装置先将工频交流电通过整流器变成直流,然后再经过逆变器将直流变成为可控频率的交流,通常称为交—直—交变频装置。直接变频装置则将工频交流一次变换成可控频率的交流,没有中间直流环节,也称为交—交变频装置。目前应用较多的还是间接变频装置。

1、间接变频装置(交—直—交变频装置)

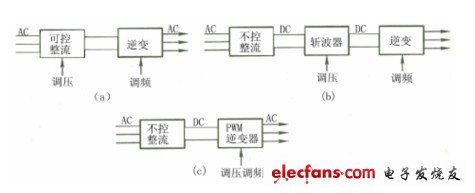

图3—43绘出了间接变频装置的主要构成环节。按照不同的控制方式,它有可分为图3—44中的(a)、(b)、(c)三种。

图3—43 间接变频装置(交—直—交变频装置)

图3—44 (a)是可控整流器变压,用逆变器变频的交—直—交变频装置。调压和调频分别在两个环节上进行,两者要在控制电路上协调配合。这种装置结构简单、控制方便,但是,由于输入环节采用可控整流器,当电压和频率调得较低时,电网端的功率因数较低;输出环节多用晶闸管组成的三相六拍逆变器(每周换流六次),输出的谐波较大。这是此类变频装置的主要缺点。

图3—44(b)是用不控整流器整流、斩波器变压、逆变器变频的交—直—交变频装置。整流器采用二级管不控整流器,增设斩波器进行脉宽调压。这样虽然多了一个环节,但输入功率因数高,克服了图3—44 (a)的第一个缺点。输出逆变环节不变,仍有谐波较大的问题。

图3—44 (c)是用不控整流器整流、脉宽调制(PWM)逆变器同时变压变频的交—直—交变频装置。用不控整流,则输入端功率因数高;用PWM逆变,则谐波可以减少。这样可以克服图3—44 (a)装置的两个缺点

图3—44 间接变频装置的各种结构型式

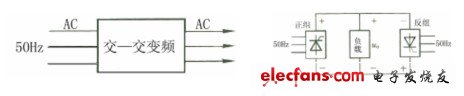

2、 直接变频装置(交—交变频装置)

直接变频装置的结构如图3—45所示,它只用一个变换环节就可以把恒压恒频的交流电源变换成变压变频电源。这种变频装置输出的每一相都是一个两组晶闸管整流装置反并联的可逆线路(图3—46)。正、反两组按一定周期相互切换,在负载上就获得交变的输出电压u0。u0的幅值决定于各组整流装置的控制角,u0的频率决定于两组整流装置的切换频率。当整流器的控制角和这两组整流装置的切换频率不断变化时,即可得到变压变频的交流电源。

图3—45 直接(交—交)变频装置 图3—46 交—交变频装置一相电路

三、改变转差率调速

改变转差率调速方法有:改变电源电压,改变转子回路电阻,电磁转差离合器等。

(一)改变电压U1调速

当改变外加电压时,由于Tm∝ ,所以最大转矩随外加电压

,所以最大转矩随外加电压 而改变,对应不同的机械特性如图3—26所示。当负载转矩T2不变,电压由U1下降至

而改变,对应不同的机械特性如图3—26所示。当负载转矩T2不变,电压由U1下降至 时,转速将由n降为n´(转差率由s上升至s´)。所以通过改变电压U1可实现调速。这种调速方法,当转子电阻较小时,能调节速度的范围不大;当转子电阻大时,可以有较大的调节范围,但又增大了损耗。

时,转速将由n降为n´(转差率由s上升至s´)。所以通过改变电压U1可实现调速。这种调速方法,当转子电阻较小时,能调节速度的范围不大;当转子电阻大时,可以有较大的调节范围,但又增大了损耗。

(二)改变转子电阻调速

如图3—28所示,改变绕线转子异步电动机转子电路(在转子电路中接入一变阻器),电阻越大,曲线越偏向下方。在一定的负载转矩T2下,电阻越大,转速越低。这种调速方法损耗较大,调整范围有限,主要应用于小型电动机调速中(例如起重机的提升设备)。

(三)电磁转差离合器调节

电动机和生产机械之间一般都是用机械联结起来。前面讲述的调速方法都是调节电动机本身的转速,显然调速比较麻烦。能否不去调节电动机的转速,而在联轴器上想办法呢?电磁转差离合器就是一种利用电磁方法来实现调速的联轴器。

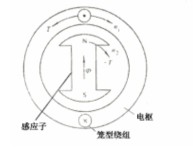

电磁离合器是由电枢和感应子(励磁线圈与磁场)两基本部分所组成,这两部分没有机械的连接,都能自由地围绕同一轴心转动,彼此间的圆周气隙为0.5mm。

一般情况下,电枢与异步电动机硬轴联接,由电动机带动它旋转,称为主动部分,其转速由异步电动机决定,是不可调的;感应子则通过联轴器与生产机械固定联结,称为从动部件。

当感应子上的励磁线圈没有电流通过时,由于主动与从动之间无任何的联系,显然主动轴以转速n1旋转,但从动轴却不动,相当于离合器脱开。当通入励磁电流以后,建立了磁场,形成如图3—47所示的磁极,使得电枢与感应子之间有了电磁联系,当二者之间有相对运动时,便在电枢铁心中产生涡流,电流方向由右手定则确定。根据载流导体在磁场中受力作用原理,电枢受力作用方向由左手定则确定。但由于电枢已由异步电动机拖动旋转,根据作用与反作用力大小相等方向相反的原理,该电磁力形成的转矩T要迫使感应子连同负载沿着电枢同方向旋转,将异步电动机的转矩传给生产机械(负载)。

图3—47 电枢和磁极作用原理图

由上述电磁离合器工作原理可知,感应子的转速要小于电枢转速,即n2<n1,这一点完全与异步电机的工作原理相同,故称这种电磁离合器为电磁转差离合器。由于电磁转差离合器本身不产生转矩与功率,只能与异步电动机配合使用,起着传递转矩的作用,通常异步电动机和电磁转差离合器装为一体,故又统称为转差电动机或电磁调速异步电动机。

图3—48所示是电磁转差离合器调速系统的结构原理框图,主要包括异步电动机、电磁转差离合器、直流电源、负载等。

电磁调速异步电动机具有结构简单,可靠性好,维护方面等优点,而且通过控制励磁电流的大小可实现无级平滑调速,所以广泛应用于机床、起重、冶金等生产机械上。

图3—48 电磁转差离合器的调速系统

- 上一篇:三相异步电动机的制动 2014/2/13

- 下一篇:三相异步电动机的起动 2014/2/13

热门产品:异步电机 绕线式异步电动机 y系列三相异步电动机 交流电机 三相交流异步电动机 风机电机 水泵电机 起重电机

信息来源:湘电集团有限公司